Optimaliser les processus - réduire les coûts !

Contenu :

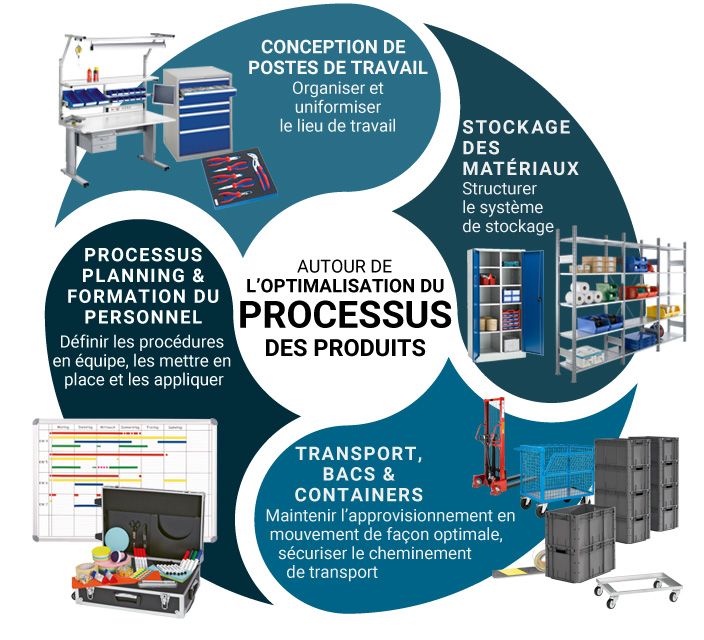

Dans le cadre de l'optimalisation des processus, vous devez mettre à l'épreuve vos procédures et processus dans votre entreprise. Chaque entreprise a ses propres structures et processus et c’est pourquoi vous recherchez également des solutions individuelles qui rationalisent vos processus de travail et augmentent l'efficacité de votre entreprise. L'optimalisation des processus joue non seulement un rôle de plus en plus important dans les grandes entreprises industrielles, mais elle est également une bonne solution pour les petites et moyennes entreprises, afin de réduire les coûts.

Pourquoi l'optimalisation des processus est-elle importante pour mon entreprise ?

En principe, l'optimalisation des processus dans une entreprise signifie réduire les coûts en travaillant plus efficacement. En période de concurrence accrue, il est tout à fait compréhensible de se poser la question « Où et comment pouvons-nous réduire les coûts ? ». Une bonne approche consiste à examiner de plus près les processus et les procédures individuelles dans votre propre entreprise. Ce n'est pas parce que certains flux de travail existent depuis des années ou des décennies qu'ils constituent nécessairement la solution optimale.

Donc, interrogez vos flux de travail ! Et changez quelque chose : pour une optimalisation de processus dans l'entreprise ou dans un département donné, il n'est pas nécessaire de démarrer directement une révolution. Souvent, des améliorations peuvent être créées rapidement et facilement et ce, uniquement grâce à de petits changements bien pensés aux processus d'affaires et à la gestion des processus.

L'optimalisation des processus doit être adaptée individuellement à votre entreprise. Peu importe qu’il s’agisse de l'industrie, de l'administration ou d’un tout autre domaines : il existe différentes méthodes pour aider à l'amélioration des processus à long terme et à la réduction des coûts. Une analyse détaillée des processus vous montre votre potentiel et est la première étape pour trouver des solutions pour une amélioration individuelle de vos processus d'affaires.

Objectifs de l'optimalisation des processus :

- Réduction des coûts d'exploitation

- Minimalisation de la complexité des processus

- Création de responsabilités précises

Qu'est-ce que le Lean Management ?

Le terme Lean Management est utilisé à maintes reprises dans le cadre de l'optimalisation des processus. C'est le terme qui désigne l'ensemble des principes de pensée, des méthodes et des procédures pour la conception efficace de l'ensemble de la chaîne de valeur des biens industriels. Le Lean Management ou Lean Production, développé à l'origine à partir de l'industrie automobile, s'est également imposé dans les moyennes entreprises, les ateliers et les entreprises grâce à son grand succès dans l'industrie.

Les effets du Lean Management

- Augmente l'efficacité de votre production ou votre productivité

- Optimalise les processus de travail dans votre entreprise

- Assure une amélioration constante, car l'immobilisme est synonyme de régression

- Élimine les processus de travail inutiles - augmentez l'efficacité de votre entreprise

- Réduit les coûts - augmente la valeur ajoutée

Quelle est la bonne méthode pour votre entreprise ?

Quelle est donc la méthode qui convient le mieux à votre entreprise ? Ou devriez-vous appliquer diverses méthodes sous une forme adaptée ? Ce n’est pas si facile à déterminer au début, simplement en raison de la diversité qui existe dans ce domaine. Dans un labyrinthe de termes tels que Lean Management, Kaizen, Six Sigma, Kanban, Shopfloor Management, etc. vous perdez rapidement le contrôle. Cependant, cette variété de méthodes développées, qui semble à première vue ingérable, prouve le succès de l'optimalisation des processus. Conseil : les conseils d'un expert de l'industrie sont recommandés !

Fusion du Lean Management et de l'industrie 4.0

Le terme Industrie 4.0, montre l'imbrication de la production industrielle avec les dernières technologies de l'information et de la communication. Si les processus de l'industrie 4.0 sont combinés avec les méthodes éprouvées du Lean Management, ils peuvent conduire à une union de l'homme, de la machine et des produits, où l'homme et sa valeur ajoutée sont au centre.

Que signifie l'optimalisation des processus pour votre entreprise ?

Les améliorations de processus en général sont des changements positifs qui affectent un département, différents domaines ou même l'ensemble de l'entreprise. Le terme Kaizen, qui est aussi une méthode d'optimisation des processus, l'exprime très bien : Changer pour le mieux. Ce changement pour le mieux va généralement de pair avec de nouveaux investissements dans l'entreprise. Et ces investissements sont payants ! Parce qu'à long terme, ce sont des solutions qui vous aident à réduire vos coûts et à atteindre vos objectifs commerciaux.

Exemple d'optimalisation de processus

Un exemple d'un nouveau poste de travail aménagé dans une entreprise de production pour les accoudoirs de sièges de bureau dans le cadre de l'optimalisation des processus. Lors de l'enregistrement des conditions réelles dans le service d'assurance qualité, il a été constaté que la séquence et le flux de matériaux au poste de contrôle pour les échantillons aléatoires manuels n'avaient pas été exploités de manière optimale jusqu'à présent. Le lieu de travail était partagé entre les contrôleurs de qualité et le personnel d'entretien. Les échantillons prélevés au hasard ont été placés sur le lieu de travail du contrôleur de qualité. Si les marchandises inspectées s'avéraient bonnes, elles étaient transportées par le contrôleur de qualité vers les autres stocks. En revanche, les marchandises qui semblaient mauvaises étaient triées. Un processus souple ressemble à autre chose. Les processus et procédures ont ensuite été optimalisés :

Ce n'est là qu'un exemple parmi d'autres de ce à quoi peut ressembler un processus optimalisé par le biais d'un poste de travail structuré et ordonné, de zones définies pour les moyens de transport, de l'utilisation d'équipements de transport ergonomiques et de l'utilisation de matériel roulant. Dans l'ensemble, l'optimalisation du processus vise à accroître l'efficacité et les économies de temps et de coûts associées.

Conseils pour une optimalisation efficace des processus dans votre entreprise

Vous pouvez, vous aussi, accroître l'efficacité de votre entreprise par l'optimalisation des processus et bénéficier des économies de temps et d'argent qui en découlent. Informez-vous sur les méthodes d'optimalisation des processus et créez des flux de travail individuels pour de meilleures performances.

Dans nos sections individuelles, vous apprendrez comment vous pouvez fournir plus de capacité et comment configurer un poste de travail au moyen d’un aménagement du poste de travail optimalisé.

Dans l'optimalisation des processus dans l'industrie, une attention toute particulière est consacrée à l’organisation du matériel effective et au stockage efficace du matériel.

Nous vous donnons ici des conseils pour un travail efficace dans l'entrepôt. L'amélioration du transport interne et du flux de matériaux a également un effet important sur la simplicité des processus de travail. Les moyens de transport fixes et les équipements de transport ergonomiques contribuent à l'augmentation et à l'amélioration des processus.

Afin d'internaliser ces méthodes et processus, il est important d'impliquer les employés. Des structures de processus et des domaines de responsabilité clairs et compréhensibles aident à communiquer les nouveaux processus au sein de l'entreprise. Utilisez les cours de formation des employés pour élaborer et internaliser des conditions cadres données avec vos employés.

Équipement professionnel

L'équipement du poste de travail doit être adapté aux besoins individuels de l'entreprise.

Gain de temps avec le bon équipement de travail, les temps de recherche de documents, d'outils, de ressources ou de matériaux peuvent être complètement éliminés.

Exemple : dans une armoire à tiroirs avec des inserts en mousse dure pour les outils, la totalité des outils peut être vérifiée en un coup d'œil. Les outils se trouvent toujours à l'endroit prévu.

Astuce ! Prévenir les incapacités de travail !

Lors de l'optimalisation de postes de travail existants ou de l'équipement de nouveaux postes de travail, veillez à l'ergonomie sur le lieu de travail. L'optimalisation des processus devrait également être avantageuse pour les travailleurs et les employés. Si le poste de travail est utilisé par plusieurs personnes, les tables et sièges réglables en hauteur jouent un rôle particulièrement important.

- Utilisez des tables de travail réglables en hauteur électriquement

- N'utilisez que des sièges de travail réglables en hauteur

- Les équipements de travail tels que les distributeurs de ruban d'emballage avec poignées ergonomiques facilitent le travail

Stockage des matériaux

Quel que soit le type de matériaux, de produits ou de marchandises que votre entreprise utilise, avec le bon système de stockage vous pouvez optimaliser les processus autour de la gestion des stocks.

Les systèmes de stockage peuvent être aussi individuels que vos produits et votre entreprise :

L'utilisation correcte des systèmes de stockage et des équipements de stockage : avec un système de stockage correctement sélectionné, vous pouvez réduire les coûts de stockage permanents, augmenter la sécurité au travail et structurer clairement votre espace de stockage. Afin d'éviter le gaspillage de matériaux, le principe du "premier entré, premier sorti" (lexique) a fait ses preuves dans de nombreux domaines de la production. Qu'il s'agisse d'un bureau, d'un atelier, d'un commerce de gros ou d'une industrie, un stockage clair permet d'économiser temps et argent. Une multitude de possibilités pour mettre à jour rapidement l'identification de votre entrepôt :

- Systèmes de rayonnages de stockage

offrent une solution peu encombrante et donc économique avec les différents types d'étagères de la plupart des entreprises. - Armoires universelles et de matériaux

sont idéales pour le stockage du matériel à utilisation personnelle dans les départements. Les armoires sont disponibles avec une serrure et le contenu n'est donc pas visible par tous. - Armoires de stockage de produits dangereux

offrent la solution pour le stockage dans de petits containers de substances dangereuses pour l'eau et pour le stockage sûr et approprié des produits chimiques ininflammables et des toxines sur le lieu de travail. - Armoires à tiroirs

sont idéales pour le stockage de petites pièces dans les ateliers et les usines. Avec la division correcte des tiroirs, qui est librement sélectionnable, il est possible d'y loger beaucoup de choses.

Astuce ! Pour structurer de manière optimale votre système de rangement, utilisez des marquages et des inscriptions. Ceci ne s'applique pas seulement à la marchandise à vendre. C'est également un avantage pour le stockage interne et départemental du matériel. Les lieux de stockage sont ainsi directement identifiables et peuvent être retrouvés plus rapidement. Les emplacements fixes facilitent la gestion des stocks et les mouvements de stock.

Transport interne et flux de matières

Les thèmes du transport, des boîtes, des caisses et des containers jouent tous un rôle important dans la zone de stockage et le flux des matériaux.

Le flux de matière interne : le flux d'articles dans l'entreprise, c'est-à-dire le flux d'articles interne, est désigné comme processus qui affecte les articles en ce qui concerne le stockage, le transport et le traitement.

Réduire les temps de passage si tous les processus qui affectent le flux de matériaux sont contrôlés, l'importance des temps de passage des matériaux ou des produits dans l'entreprise devient rapidement évidente. Le point de départ devrait être l’examen plus approfondi des temps de traitement et l’analyse d’éventuelles stations inutiles où passent les marchandises, ainsi que la réduction possible du temps de traitement. La réduction des temps de passage signifie des économies de coûts !

L'utilisation des moyens de transport : voici un autre point que vous devriez vérifier dans votre entreprise. Utilisez-vous le moyen de transport optimal en tout point ? Utilisez des convoyeurs à rouleaux, des courroies, des transpalettes, des chariots à plateforme, des caisses roulantes et faites circuler les marchandises ! Si votre solution n'existe pas sur le marché, vous pouvez également demander des modèles spéciaux :

- Chariot de transport d'appui-tête pour système Kanban avec frein d'homme mort

- Chariot spécial à paroi avant avec frein d'homme mort

- Chariot à plateforme spécial avec structure grillagée, tiroirs et compartiments pour chariots élévateurs à fourche

- Chariot de bureau spécial avec 3 unités de rangement

Caisses, bacs et containers : e conteneur de transport est bien sûr tout aussi important que le dispositif de transport. Complétées par des caisses, des boîtes ou des conteneurs appropriés, les marchandises peuvent être gérées dans l'entreprise, par exemple à l'aide de la référence lexicale du principe KANBAN (principe de la carte), et passer par l'entreprise. Ainsi, le stade de travail correspondant sait quand, quelle quantité doit être reproduite et où se trouvent actuellement les marchandises. Voir la variété des caisses et leurs applications :

- Vente par correspondance

- Industrie automobile

- Industrie du textile

- En production

- Commerce alimentaire

Planification des processus et formation des employés

Une partie importante de l'optimalisation des processus est l'intégration de vos propres employés. Lors de l'inventaire initial de l'état actuel et de la planification des processus qui s'ensuit, il est judicieux de s'appuyer uniquement sur le savoir-faire des employés.

Il est également conseillé d'impliquer vos propres employés pour le reste du processus. Ainsi, vous pouvez "prendre en charge" vos collaborateurs lors du développement et de la planification des nouvelles méthodes d'optimalisation des processus. Parce que les choses nouvelles créent souvent de l'incertitude. Afin d'y remédier à un stade précoce, vous organiserez une formation pour vos employés pour leur expliquer les innovations et leurs avantages.

Ces innovations ou changements doivent être impérativement compris, intériorisés et vécus par les employés.

À ce stade, des séminaires seront organisés qui donneront aux employés l'occasion de participer activement. Le résultat : des collaborateurs motivés qui bénéficient d'une optimalisation des processus et travaillent ainsi plus efficacement.

Astuce ! Créez des locaux permanents dans lesquels vous pourrez travailler sur le thème de l'optimalisation des processus et dans lesquels la planification et la formation des employés seront effectuées.

Lexique

5S

- Tri et rangement, Ordre visible, Propreté et inspection, Normalisation, Autodiscipline

- Un lieu de travail propre et bien rangé motive l'employé

- A un effet extrêmement positif sur la sécurité au travail

Modèle 7S

- Valeurs significatives, Stratégie, Structure, Systèmes, Effectifs (le personnel), style de gestion, compétences spéciales

- Sert à amorcer les processus de changement et à déterminer leur orientation stratégique

- Procédure : description de la situation actuelle et description de la situation idéale

- Définir des mesures pour poursuivre et atteindre les objectifs souhaités

Flux et flexibilité

- Le débit est maintenu en mouvement ou amélioré

- Flux de matériaux par la logistique roulante

- Utilisation de supports mobiles pour améliorer les processus

Principe FiFo

- FiFo = Premier entré, premier sorti (First in, First out)

- Principe de stockage et d'organisation

- Eviter le gaspillage de matériaux

Kanban

- Méthode de gestion des stocks et de contrôle de la production selon le principe Kanban (= cartes)

- Orientation sur la consommation réelle

- Contrôle optimalisé des coûts de la chaîne de valeur

Kaizen

- Du japonais KAI = changement, ZEN = pour le meilleur

- Ancrer les processus d'amélioration continue dans l'esprit des employés

- Dans les séminaires Kaizen, des mesures sont développées pour améliorer le temps de passage, l'efficacité, la productivité, l'ergonomie, l'ordre et la propreté

Gestion de l'atelier

- Les gestionnaires interagissent avec les employés

- Implication des employés dans les processus de changement

- Le flux décisionnel est avancé et accéléré

Six Sigma

- Il s'agit d'une approche visant à améliorer les processus et les résultats à long terme

- La méthodologie est la suivante : décrire le problème, mesurer l'impact, déterminer les causes principales, éliminer le problème, ancrer la solution

- Appliquée de manière ciblée, la méthode promet un grand succès

Besoin d'aide ?

Nos conseillers en optimalisation des processus d'affaires fournissent des conseils complets et une mise en œuvre efficace.

Das könnte Sie auch interessieren

Lorsque nous sommes concentrés à la tâche, nous pensons rarement à faire une pause. Les petites interruptions sont cependant essentielles pour prévenir les ...

Lire l'article Mesures visant à concilier vie professionnelle et vie privée : nos conseils et astuces

S'il est vrai que ce sujet est sur toutes les lèvres, l'équilibre entre vie professionnelle et vie privée est loin d'être un phénomène de mode. En effet, la...

Lire l'article Aménager un bureau individuel : Les meilleurs conseils

Bien que le home office soit de plus en plus demandé, de nombreux employés ne jurent encore que par un bureau fixe. L'utilisation de bureaux individuels cré...

Lire l'article